پارس عمران

مرکز آموزش مهندسی عمران و معماریپارس عمران

مرکز آموزش مهندسی عمران و معماری[ پی سازی و لایه های روسازی راه ] ساب گرید | ساب بیس| بیس | بیندر | توپکا

آماده سازی بستر راه :

________________

منظور از بسترسازی در راه، برداشت های خاک نباتی و نامرغوب و گل و لای و لجن از اراضی باتلاقی و لجنزار در بستر راه و نیز انجام تراکم روی آن میباشد. عمل پاککردن و ریشه کنی بستر و حریم راه را در اصطلاح فنّی راهسازی، دکاپاژ میگویند

- قبل از شروع عملیات خاکی، پاک کردن و ریشه کنی بستر و حریم راه باید شروع شده و پایان یابد

- برداشت های خاک نباتی در حد تا 10سانتی متر طبق دستور کار مهندس مشاور و اضافه برآن با تصویب کارفرما انجام و هزینه آن، بر اساس خاکبرداری در خاک نرم پرداخت میشود.

- پس از انجام دکاپاژ و تنظیم بستر پاک شده بهوسیله گریدر، دستور آبپاشی و غلتکزنی بستر و میزان کوبیدگی لازم، توسط مهندس ناظر به پیمانکار ابلاغ خواهد شد

بدنه سازی راه :

منظور از بدنه سازی، خاکبرداری از ها برش و حمل به خاک و ریز خاکریز ی در بستر پیسازی شده راه میباشد تا جسم راه طبق نیمرخ طولی تا زیر روسازی (سطح سابگرید ) ساخته شود

ساب گرید l بستر روسازی l آخرین لایه خاکریزی l Sab Grade l

__________________________________________________

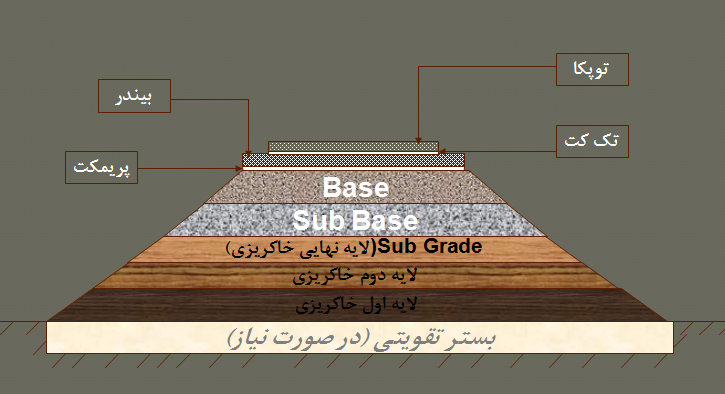

سازه روسازی راه که بر روی آخرین لایه متراکم شده خاک زمین طبیعی موجود یا اصلاح شده، خاک ها ریزی ، یا کف ها برش ی خاکی و یا سنگی که به طور کلی بستر روسازی یا ساب گرید نامیده میشود، قرار میگیرد

-پی سازی راه از این قرار است که پس از آماده شدن بستر راه از لحاظ تسطیح با گریدر، بوته کنی، دکاپاژ، لجن برداری و ریختن مصالح مناسب به جای آن، بستر راه را با غلتک مناسب (استوانهای، فلزی، پاچه بزی، لاستیکی، لرزشی و )... میکوبند به طوری که تا عمق 15 سانتیمتری زمین کوبیده شود

-پس از آماده شدن و کوبیده شدن بستر راه و پس از اعلام نتایج مورد نظر آزمایش تراکم، مصالح خاکریز ی را از ترانشه حمل و در بستر راه، پخش کرده و طبق مشخصات فنی، رطوبت کافی داده، مخلوط میکنند و غلتک میزنند

-تذکر : در زمین طبیعی و یا در ترانشه های سنگی نامرغوب، مانند مارن یا گچ، کف ترانشهها را به میزان 30 سانتیمتر، اضافه بر رقوم تعیین شده برای پی روسازی، برداشته و با مصالح منتخب خاکریزی، آبپاشی و کوبیده میشود تا همواری و مقاومت لازم برای سطح بستر روسازی حاصل گردد .

-تذکّر : در برش های سنگی، معمولاً کف ترانشه ها دارای مقاومت کافی میباشد، لیکن به دلیل ناهمواری حاصل و غیرقابل نفوذ بودن سنگ، بستر راه با انجام یک قشر از مصالح منتخب، به ضخامت 15 سانتیمتر آماده میشود و به عبارتی کف ترانشه باید حداقل به میزان 15 سانتیمتر، اضافه بر رقوم تعیین شده برای پی روسازی، برداشته شود

-ضخامت لایه های کوبیده در خاک ریز معمولی نباید به طور کلی از 20 سانتی متر تجاوز نماید. استفاده از ضخامت بیشتر مشروط به استفاده از مصالح مناسب ،دانه درشت که به هرحال نباید از 30 سانتی متر تجاوز نماید .

-در مواقعی که امکان استفاده از غلتکهای مکانیکی به دلیل محدودیت مانور آنها وجود ندارد، خاکریزها باید در قشرهای موازی با خط پروژه که ضخامت کوبیده آنها از 10 سانتیمتر تجاوز نکند، اجرا گردد. این خاکریز ها باید با کوبندههای مکانیکی - ارتعاشی دستی متراکم شود

- [ راکفیل (سنگریزی) ]سنگریزی باید در لایه های موازی خط پروژه و با ضخامتهای معین احداث شده و حداکثر به ترازی خاتمه یابد که تا رقوم نهایی خاک ( ریز بستر روسازی راه ) یک متر و یا بیشتر فاصله داشته باشد . به عبارت دیگر چنان چه ارتفاع خاک ریز حدود یک متر و یا کمتر باشد ن میتوان از سنگریزی استفاده کرد . ضخامت لایه های خاک ریز سنگی بسته به حجم قطعات سنگی، از حداکثر معادل تر بزرگ ین بعد قطعات سنگی و تا 60 سانتی متر متغیر است

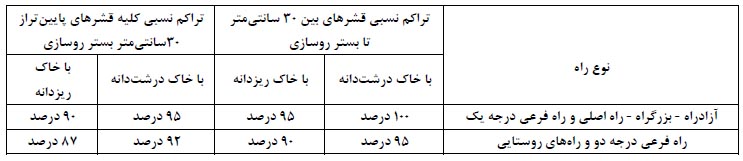

-حداقل درصد تراکم برای کلیه خاک ها ریزی ، بستر روسازی ، بسترهای زمین طبیعی و کف ترانشه های خاکی به شرح جدول زیر است .

عملکرد زیراساس، تعدیل فشارهای وارده از قشرهای بالایروسازی در انتقال به بستر راه است، به طوری که تنشهای ایجاد شده سبب نشست و یا تغییر شکل غیرمجاز بستر نشود، با تغییرضخامت زیراساس میتوان فشار وارده بر سطح بستر روسازی راه را تنظیم کرد .قشر زیراساس باید بتواند ها آب ی سطحی و یا یها آب نفوذی شانه راه و با ها آب ی تراوشی را به نهرهای خارج جسم راه هدایت کند .

استفاده از مصالح زیراساس موجب تقلیل ضخامت روسازی و صرفهجویی در لایه های اساس و لایه های آسفالتی که مرغوبتر و گرانتر هستند ، میشود. با افزایش ضخامت زیراساس که مصالح آن در برابر یخبندان حساسیت نداشته باشد، میتوان عمق لایه مقاوم درمقابل یخبندان را افزایش داد. برای کاهش حساسیت مصالح زیراساس، لازم است درصد مواد ریزتر از 20 میکرون نیز از 3 درصد تجاوزنکند

انواع زیر اساس:

با در نظر گرفتن شرایط جوی، نوع زمین طبیعی، مصالح موجود در محل، تعداد ترافیک و وضع اقتصادی میتوان یکی از انواع زیراساسمندرج در ذیل را انتخاب نمود :

- زیراساس با شن و ماسه رودخانهای

- زیراساس از سنگ از سنگ شکسته کوهی یا قلوه سنگ شکسته

- زیراساس تثبیت شده (با سیمان و آهک و یا قیر)

داانه بندی مصالح زیر اساس :دانه بندی مصالح زیراساس مصرفی با اندازه حداکثر 50 میلیمتر 2( اینچ ) است. پس از انجام یها آزمایش دانهبندی، نشانهخمیری (حداکثر )6 ، حد روانی (حداکثر )25 ، ارزش ماسهای پس از کوبیدگی (حداقل )30 ، درصد سایش با روش لوس آنجلس(حداکثر )50 ، سی بی آر در تراکم 100 درصد آزمایشگاهی (حداقل )25 و درصد افت وزنی با سولفات سدیم در س 5 یکل ( حداکثر، )12 چنان چه نتایج در حد قابل قبول باشد

ضخامت لایه ها و متراکم سازی :

-با توجه به کم شدن حجم در اثر تراکم، به ضخامتی حدود 30 تا 25درصد بیش از ضخامت تئوریک تعیین شده در مشخصات پخش گردد.

-سپس با تانکرهای آبپاش روی مصالح پخش شده آبپاشی میشود. آبپاشی طوری بایستی انجام شود که تمام دانههای مصالح به طور یکنواخت مرطوب گردد.

-توقف آبپاش به هنگام آبپاشیروی لایه زیرساس مجاز نمیباشد.

-آبپاشی نباید به نحوی انجام شود که موجب صدماتی به بدنه خاکی راه گردد. مقدار آبپاشی بایدمتناسب با رطوبت بهینه برای کوبیدن مصالح باشد. تفاوت مجاز آب مصرفی 5/1 ± درصد نسبت به رطوبت بهینه میباشد .

-حداکثر ضخامت کوبیده شده زیراساس 20 سانتیمتر میباشد. درصورتی که ضخامت کل زیراساس از 20 سانتیمتر تجاوز نماید،مصالح در 2 و یا چند لایه پخش می شود

نحوه حرکت غلتکهای جهت متراکم سازی لایه :-کوبیدن قشر زیراساس از طرفین محور راه با استفاده از غلتکهای چرخ فولادی استاتیک و یا غلتکهای چرخ لاستیکی به وزن حدود 12 تن شروع میشود، ضمن آن که جهت تسهیل کوبیدگی، میتوان از غلتکهای لرزشی (ویبره ) و یا غلتکهای کششی - لرزشی نیزاستفاده کرد .

-وزن غلتک باید طوری باشد که ها سنگدانه زیرچرخ غلتک شکسته نشود .

-عملیات غلتک زنی و کوبیدن قشر زیراساس در قوس هایی که دارای شیب یکطرفه ( بربلندی) میباشد، از داخل قوس شروع شده و به طرف خارج قوس ادامه مییابد

قشر اساس دومین قشر روسازی راه است و عملکرد آن، تعدیل بارهای وارده از قشرهای بالاتر روسازی در انتقال به قشر زیراساس استبه طوریکه تنش مجاز وارده، سبب نشست و یا تغییر شکل غیرمجاز آن نشود. قشر اساس دارای خاصیت تراوایی بیشتری نسبت بهقشر زیراساس میباشد

انواع اساس راه:

با توجه به نوع زمین و شرایط جوی و مصالح موجود در محل و میزان بار وارده و تعداد آمد و شد و همچنین وضع اقتصادی از انواعاساس به شرح ذیل میتوان استفاده نمود :

- اساس شن و ماسهای شکسته

- اساس سنگ کوهی شکسته و یا قلوهسنگ شکسته

- اساس ماکادامی

- اساس قیری

دانه بندی مصالح :

دانهبندی مصالح اساس مصرفی با اندازه حداکثر 50 میلیمتر ( 2اینچ ) است قبل از آن که مصالح تهیه شده به پایکار حمل شود ومورد مصرف قرار گیرد باید حداقل 25 کیلوگرم از مصالح برداشته شود و مورد آزمایش های دانه بندی، نشانه خمیری (4حداکثر ) ، حدروانی (25 حداکثر )، ارزش ماسه ای پس از کوبیدن ( حداقل40 )درصد سایش با روش لوسآنجلس ( حداکثر 45 )درصد افت وزنی باسولفات سدیم (حداکثر 12 )سی بی آر - درصد (حداقل 80 )درصد شکستگی در دو جبهه - مانده روی الک 9.5 میلی متر(75 حداقل )و درصد ضریب تورق مصالح (35 حداکثر )قرار گیرد. نتایج ها آزمایش باید در حد مشخصات ذکر شده باشد

ضخامت لایه و متراکم سازی آن :-ضخامت هر قشر اساس کوبیدهشده میتواند بین تا 15 10 سانتی متر انتخاب شود و در هیچ حالتی از 20 سانتی متر تجاوز نکند.

-در محلهای غیرقابل دسترسی برایماشین آلات ن میتوان مصالح را در قشرهای 15 سانتیمتری با دست پخش نمو د

-ضخامت هر لایه، نباید از دو برابر اندازه ماکزیمم دانه های مصالح مصرفی کمتر باشد .

-پخش و آبپاشی و تراکم و کنترل قشر اساس، عیناً نظیر قشر زیراساس انجام میشود. عملیات کوبیدن با غلتکهای استاتیک آغاز وسپس با لرزشی ادامه مییابد.

-نوع و وزن ها غلتک متناسب با نوع مصالح مصرفی بوده و در هرحال وزن غلتک مورد استفاده باید آنچنان باشد که سبب خردشدن مصالح سنگی نگردد .

نحوه حرکت غلتکهای جهت متراکم سازی لایه :-عملیات کوبیدن از کنارههای راه شروع شده و به محور راه می انجامد به استثنای ها قوس که غلتکزنی باید از داخل قوس و پایینترینرقوم راه شروع شده و به بلندترین آن در خارج از قوس ختم شود .در صورتی که دانه های درشت و ریز مصالح پخش شده از هم جدا شده باشد، باید قبل از کوبیدن برای اصلاح آن اقدام شود .

-غلتک زنی و درصورت نیاز توأم با آبپاشی باید آنقدر ادامه داشته باشد تا یک لایه کوبیده و منسجمی مطابق ابعاد و شیب داده شدهدر نقشهها به دست آید .

-از عبور و مرور وسائط نقلیه پس از اتمام عملیات بر روی قشر اساس باید به شدت جلوگیری شود